Совершенствование высокопроизводительных

процессов имульсной дуговой сварки

в защитных газах

(Возможности современных источников S-XT)

За последние несколько лет новое технологическое развитие получил способ сварки плавящимся электродом в защитных газах. С появлением цифровых инверторных сварочных источников питания с мощными высокоскоростными процессорами началась активная разработка специализированных алгоритмов управления переносом электродного металла при сварке в защитных газах, обеспечивающих высокое качество получаемых сварных швов и "простоту техники сварки" даже при относительно невысокой квалификации и незначительных навыках сварщика [1]. Прежде всего это обусловлено общей тенденцией развития сварочных технологий и оборудования направленных на снижение влияния "человеческого фактора" на качество свариваемых изделий. Однако большее значение имеют разработки, связанные с расширением технологических возможностей и повышением производительности (эффективности) полуавтоматической сварки в защитных газах [2].

Такими новыми разработками в 2009 году стали процессы MIG/MAG сварки SpeedPuls, SpeedArc, SpeedUp и чуть позднее появился SpeedRoot, каждый из которых, имея свою оригинальную особенность применения, обеспечивал высокое качество сварных швов при максимальной производительности процесса сварки в защитных газах в конкретных условиях применения [3]. Алгоритмы управления такими процессами сварки реализованы программным обеспечением сварочных источников питания в виде синергетических программ (настроек) для сварки углеродистых сталей, нержавеющих сталей в смесях защитных газов (Ar и СО2) и алюминиевых сплавов в аргоне. Процесс SpeedRoot, предназначенный для сварки корневых проходов с формированием обратного валика реализован и для сварки в 100% СО2. Еще одним преимуществом явилось то, что все указанные выше процессы, можно включать на типовых сварочных аппаратах разработчика, наряду с обычными ("стандартными") режимами полуавтоматической сварки в защитных газах. Активация функций Speed-процессов производится изначально при предпродажной подготовке сварочного оборудования, либо по необходимости уже в процессе эксплуатации при возникновении соответствующих сварочных задач (дооснащение). Speed-процессы легко автоматизируются и поэтому активно применяются в автоматических и роботизированных сварочных установках.

В 2016 году совместно с модернизированным сварочным оборудованием серии S SpeedPuls XT представлено два усовершенствованных процесса сварки SpeedPuls XT, SpeedArc XT.

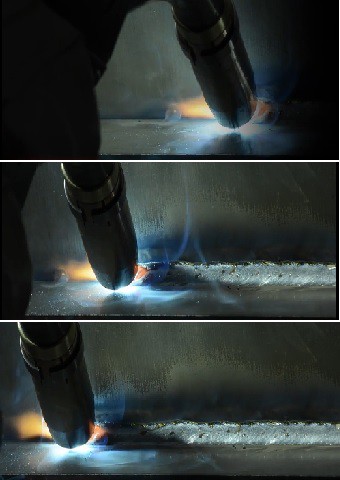

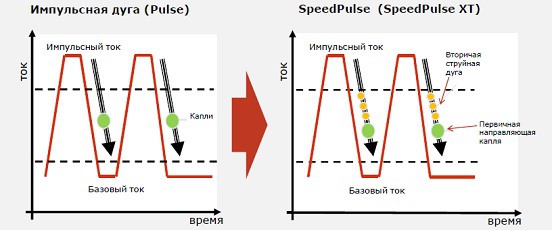

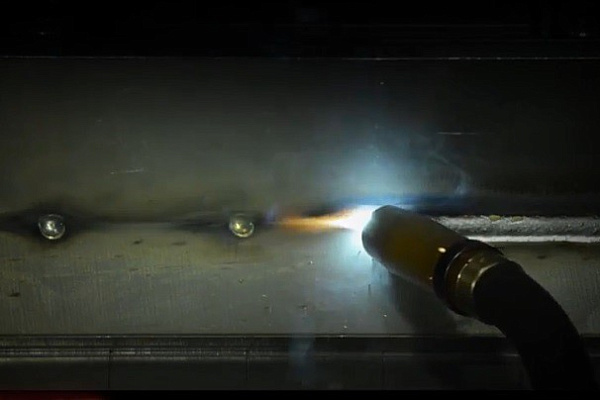

Рассмотрим пример совершенствования процесса импульсной сварки SpeedPuls. Применение импульсной дуги при MIG/MAG сварке сталей в основном связано с необходимостью обеспечения дозированного переноса электродного металла и как следствие обеспечение минимальных тепловложений, связанных с этим деформаций и т.п. Дозированность переноса как правило реализуется при помощи импульсов сварочного тока в определенном диапазоне. Недостатком традиционного импульсного процесса в свою очередь является меньшая производительность сварки. Отличие процесса SpeedPuls (и далее SpeedPuls XT) от традиционного импульсного процесса сварки заключается в том, что во время пауз между импульсами на долю миллисекунды включается струйных процесс переноса металла, т.е. за основной направляющей каплей следует вторичный перенос металла, тем самым перенос электродного металла в сварочную ванну происходит и между импульсами тоже (рис.1).

Рис.1 Механизм переноса электродного металла

В результате за счет увеличенной производительности расплавления существенно увеличивается (до 48%) производительность процесса (скорость) сварки SpeedPuls относительно традиционной импульсной сварки, а при одинаковой скорости подачи сварочной проволоки обеспечивается меньшее на 20% тепловложение в изделие [3].

Типовая модулированная осциллограмма процесса SpeedPuls показана на рис.2., из которой видно, что модификация импульсного процесса сварки SpeedPuls обеспечивает вторичный переход металла струйной дугой в ограниченных интервалах времени, следующего за первичной каплей.

Рис.2. Типовая осциллограмма процесса SpeedPuls [4]

Таким образом, более эффективно используется энергия самой дуги и при этом количество переносимого электродного металла остается контролируемым. Более высокое и концентрированное давление электродного металла процесса SpeedPuls на заготовку формирует более глубокое проплавление основного металла, а также наблюдается устойчивость самой величины дуги при сварке на увеличенных вылетах.

С технологической точки зрения, процесс сварки SpeedPuls объединил известное качество и применяемость импульсной дуги со скоростью (увеличенной производительностью) струйной дуги, обеспечивая при этом уменьшенное тепловложение, улучшенный провар и лучшее формирование шва.

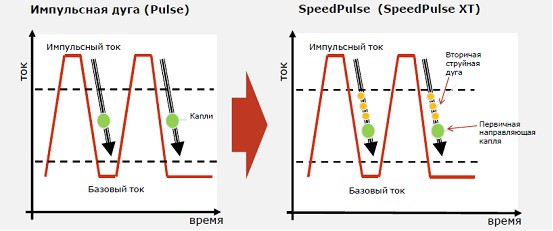

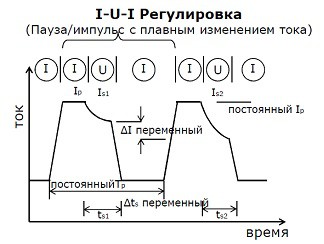

Дальнейшее совершенствование процесса SpeedPuls было направлено на улучшение его адаптивности и обеспечение большей стабильности при изменяющихся условиях сварки и для этой цели был разработан новый тип регулировки импульсного процесса сварки I-U-I, реализованный новым запатентованным процессом сварки SpeedPuls XT (рис.3), при котором происходит автоматическое регулирование силы тока и "количества" вторичного перехода на длину дуги и вылет электрода.

Рис.3. Типовая осциллограмма процесса SpeedPuls ХТ (2016 год) [4]

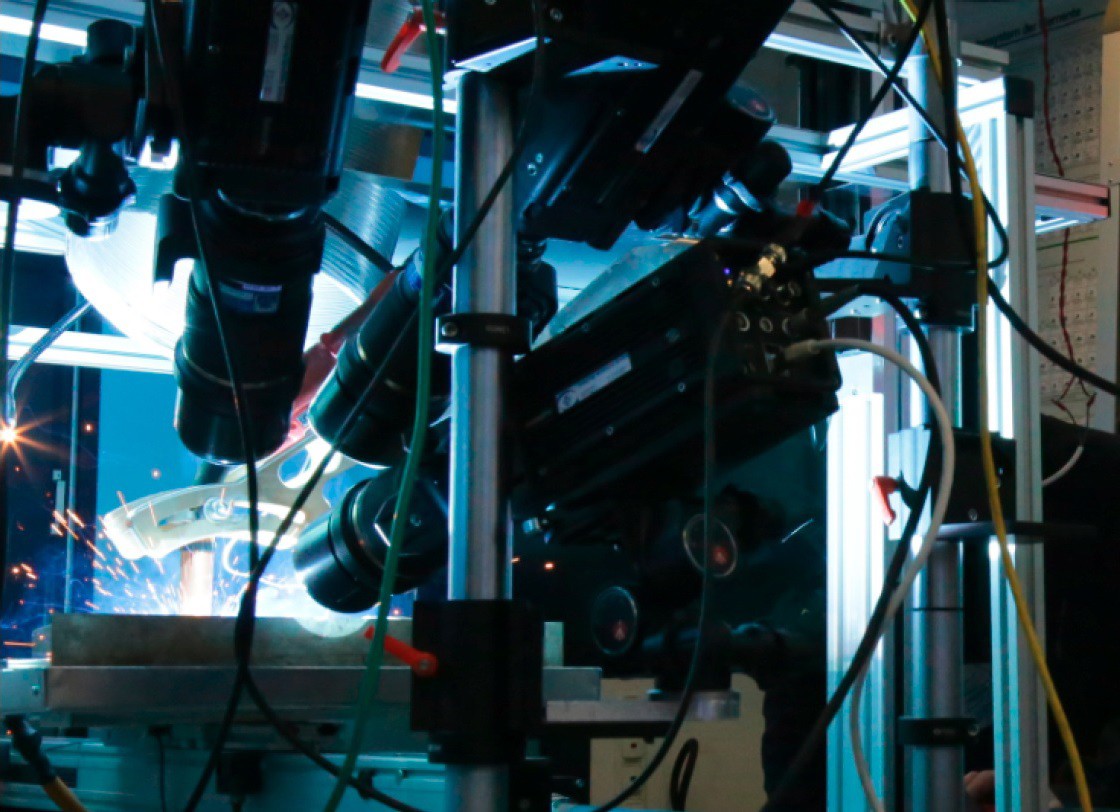

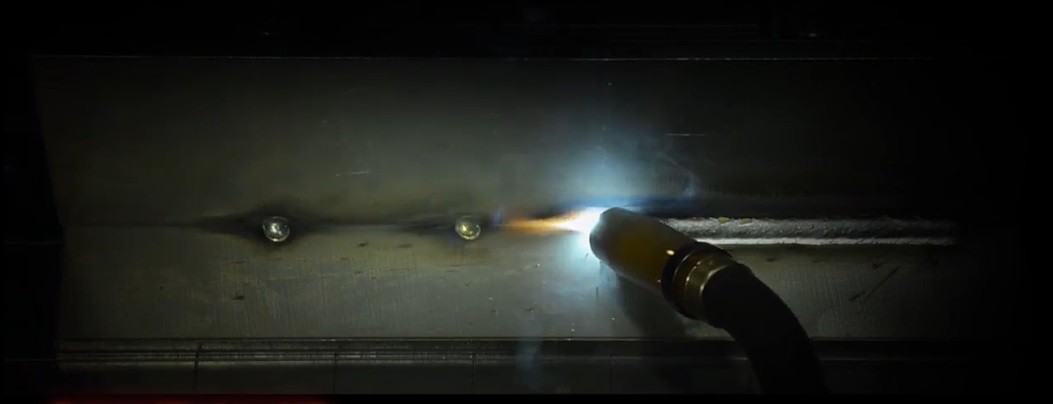

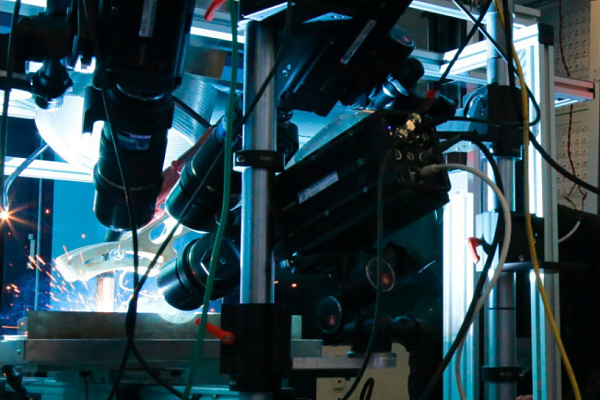

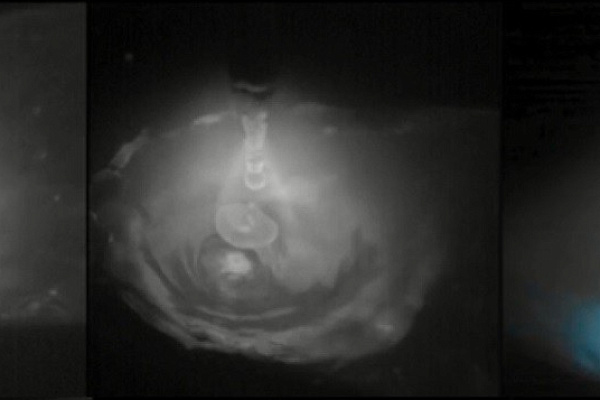

Исследования процесса S SpeedPuls XT проводились на специализированной установке (рис.4а,б), оснащенной механизмом перемещения горелки, специальным столом для закрепления заготовок, сварочным аппаратом, блоком регистрации параметров сварки и тремя видеокамерами для отслеживания процесса [4].

Рис. 4а. Установка для проведения исследований процесса SpeedPuls XT: общий вид установки ; кадры видеосъемки процесса переноса металла с различных ракурсов.]

Рис. 4б. Установка для проведения исследований процесса SpeedPuls XT: Режимы сварки: защитный газ М21; диаметр проволоки 1,2 мм, скорость подачи проволоки 12,5 м/мин, скорость сварки 75 см/мин

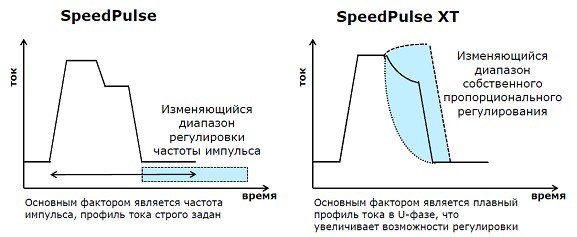

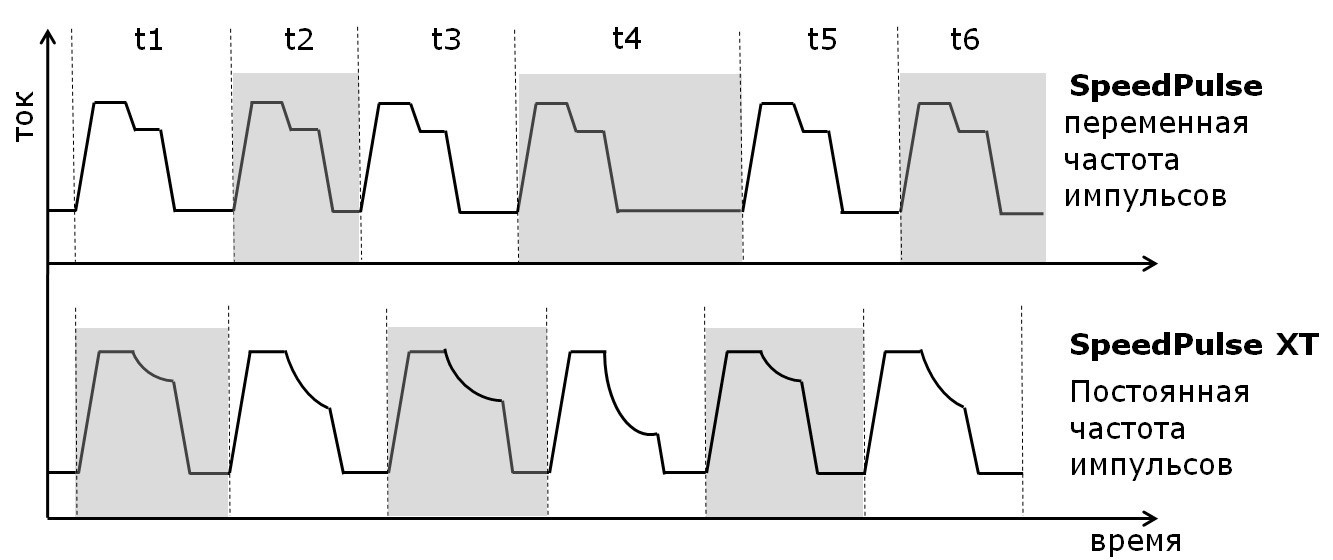

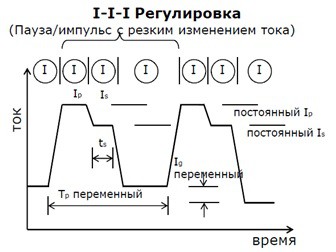

Основные различия между процессами SpeedPuls и SpeedPuls ХТ заключаются в принципах контроля и регулировки дуги (рис.5 и рис.6). В процессе SpeedPuls основным фактором является частота импульсов, в то время как профиль тока строго задан. В свою очередь при использовании процесса SpeedPuls XT основным фактором является плавный изменяемый профиль тока при постоянной частоте импульсов, что расширяет возможности регулировки.

Рис.5. Сравнение по частоте импульсов [4]

Рис.6. Сравнение диапазонов регулирования [4]

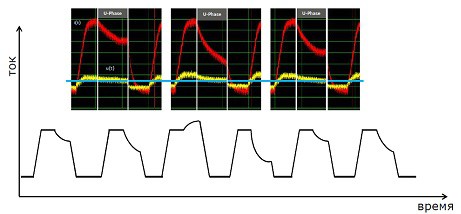

Из рисунков четко видно, что при процессе SpeedPuls профиль импульса тока задан строго и регулирование стабильности процесса производится изменением частоты импульсов. При этом очевидно, что задав контрольную точку на первом импульсе, регулировка (отработка возмущений) будет выполняться на втором и третьем импульсах. Процесс SpeedPuls XT выгодно отличается тем, что предусматривает регулировку на постоянной частоте внутри каждого импульса, обеспечивая мгновенную и более тонкую регулировку. Поэтому профиль импульсов тока в процессе сварки может значительно меняться (рис.7).

Рис.7. Пример профиля тока процесса SpeedPuls XT [4]

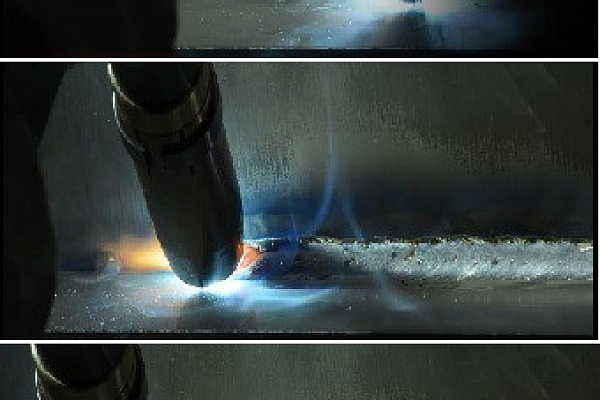

Рис. 8а. Процесс прохождения прихваток с использованием процесса SpeedPuls XT: образец, собранный на прихватках

Рис. 8б. Процесс прохождения прихваток с использованием процесса S SpeedPuls XT; покадровый процесс прохождения прихваток

Таким образом, улучшенный процесс импульсной сварки SpeedPuls XT сохраняет все технологические преимущества процесса сварки SpeedPuls, а именно более высокую скорость сварки, ограниченное тепловложение, лучшее формирование шва и более глубокое проплавление. При этом благодаря постоянной частоте импульсов и возможности изменения формы каждого импульса процесс SpeedPuls XT обеспечивает более высокое быстродействие при отработке возмущений, в том числе при прохождении прихваток (рис. 8), регулировку вылета проволоки и динамики дуги и меньшее разбрызгивание. Кроме того при постоянной частоте импульсов, звук при сварке со SpeedPuls XT достаточно приятный, что создает акустическую обратную связь для сварщика.

Приобрести аппарат...

Список литературы

1. Фивейский А.М. Новые процессы MIG/MAG сварки // Техсовет. №4. 2010. С.38.

2. Шолохов М.А. Эффективность эксплуатации инверторных источников питания // М.А. Шолохов, А.М. Фивейский, Д.С. Бузорина, Е.В. Лунина. Сварка и диагностика. №3. 2012. С. 53-55.

3. Марко Бранд, Высокая производительность и отличное качество MIG/MAG сварки // Марко Бранд, А.М. Фивейский. Состояние и перспективы развития сборочно-сварочного производства: сборник докладов международной научно-технической конференции. Нижний Тагил, 2011. С.71-78.

4. Jaeschke B., Lozano P. Anpassen des MSG-Impulsschweißens auf unterschiedliche Anwendungsbedingungen, 2016. URL: http://static.lorch.eu/Wissen/Y00.0150.0-01.pdf

Авторы статьи: А.М. Фивейский, канд. Тех. Наук, Д.С. Бузорина, канд. Техн. Наук УрФУ им. Б.Н.Ельцина, А.Ю. Мельников, инженер ООО «ШТОРМ», А.Е.Филяков, инж. МГТУ им. Н.Э. Баумана

Статья напечатана в журнале «Сварка и Диагностика»,№6 (2016г.)

![Рис.2. Типовая осциллограмма процесса SpeedPuls [4] Рис.2. Типовая осциллограмма процесса SpeedPuls [4]](/upload/iblock/339/0lxq83cwe05npwmfy4ama4imqmk04mi1.jpg)

![Рис.3. Типовая осциллограмма процесса SpeedPuls ХТ (2016 год) [4] Рис.3. Типовая осциллограмма процесса SpeedPuls ХТ (2016 год) [4]](/upload/iblock/cae/uwy2a1bt15gk7swnn3yat65fcfnp7x0t.jpg)

![Рис.5. Сравнение по частоте импульсов [4] Рис.5. Сравнение по частоте импульсов [4]](/upload/iblock/abd/n8kar7qpsg002hza9it823wr3om3u9ky.jpg)

![Рис.6. Сравнение диапазонов регулирования [4] Рис.6. Сравнение диапазонов регулирования [4]](/upload/resize_cache/iblock/a1c/600_400_2/n9qz7xkbjcvsd614qbiw4j5yqelwux2p.jpg)

![Рис.7. Пример профиля тока процесса SpeedPuls XT [4] Рис.7. Пример профиля тока процесса SpeedPuls XT [4]](/upload/iblock/ffb/fq0k28khmikkbo20756r5lfai8g8ohsz.jpg)

![Рис.2. Типовая осциллограмма процесса SpeedPuls [4] Рис.2. Типовая осциллограмма процесса SpeedPuls [4]](/upload/resize_cache/iblock/339/75_75_2/0lxq83cwe05npwmfy4ama4imqmk04mi1.jpg)

![Рис.3. Типовая осциллограмма процесса SpeedPuls ХТ (2016 год) [4] Рис.3. Типовая осциллограмма процесса SpeedPuls ХТ (2016 год) [4]](/upload/resize_cache/iblock/cae/75_75_2/uwy2a1bt15gk7swnn3yat65fcfnp7x0t.jpg)

![Рис.5. Сравнение по частоте импульсов [4] Рис.5. Сравнение по частоте импульсов [4]](/upload/resize_cache/iblock/abd/75_75_2/n8kar7qpsg002hza9it823wr3om3u9ky.jpg)

![Рис.6. Сравнение диапазонов регулирования [4] Рис.6. Сравнение диапазонов регулирования [4]](/upload/resize_cache/iblock/a1c/75_75_2/n9qz7xkbjcvsd614qbiw4j5yqelwux2p.jpg)

![Рис.7. Пример профиля тока процесса SpeedPuls XT [4] Рис.7. Пример профиля тока процесса SpeedPuls XT [4]](/upload/resize_cache/iblock/ffb/75_75_2/fq0k28khmikkbo20756r5lfai8g8ohsz.jpg)